una spiegazione passo dopo passo

Come funziona SKALA

Non c'è niente di meglio di SKALA. Poiché le grandi innovazioni hanno sempre bisogno di spiegazioni, ecco la nostra: una descrizione passo passo di come SKALA si presenta nel mondo reale.

Installazione e messa a bordo

Per prima cosa, un piccolo team di ingegneri esperti e scienziati di livello PhD si recherà presso la vostra sede per una breve visita.

Collegheranno SKALA alle vostre apparecchiature di produzione e ai dispositivi di tracciamento dei processi, consentendo a SKALA di registrare i dati di processo e di creare registri di lotto completi, incontaminati e automatici.

SKALA funziona indipendentemente dal fatto che i parametri di controllo siano il tempo di sosta, la velocità del nastro, la temperatura del forno, le impostazioni del vapore o altro. L'installazione è rapida, contenuta e minimamente invasiva.

Durante la permanenza, il team risponderà alle domande, formerà e metterà a bordo chiunque abbia bisogno di essere coinvolto.

Automatizzare le registrazioni dei batch

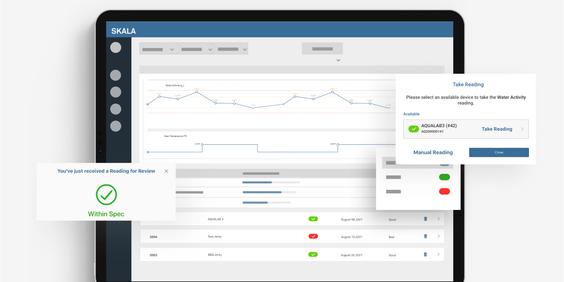

Una volta collegato il sistema, avrete immediatamente accesso ai cruscotti di analisi dei record dei lotti per ciascuno dei vostri prodotti.

Da quel momento in poi, ogni volta che si effettua una misura di processo come la temperatura, l'umidità relativa, l'attività dell'acqua, il contenuto di umidità o qualsiasi altra cosa, questa viene scritta in modo permanente nel registro del lotto. I grafici e i risultati in tempo reale, chiari e di facile lettura, sono accessibili da qualsiasi dispositivo smart autorizzato.

Addestrare l'intelligenza artificiale

Ora è il momento di insegnare all'intelligenza artificiale di SKALA a pensare da sola.

Ogni volta che il processo di essiccazione viene completato, il modello di apprendimento automatico di SKALA prevede i livelli di umidità per quel lotto. I tecnici misurano le stesse metriche dai campioni del lotto e le inseriscono in SKALA. SKALA confronta le due misurazioni e adegua le sue previsioni.

D'ora in poi, ogni nuovo lotto migliorerà la capacità predittiva dell'algoritmo di SKALA. Presto, SKALA inizierà ad avvisare gli operatori quando i processi di essiccazione devono essere interrotti per raggiungere l'umidità desiderata.

Questo processo di solito riduce la deviazione standard del contenuto di umidità del lotto di circa il 50% entro due o tre mesi.

Lasciate correre e raccogliete i frutti

Più SKALA impara, meno ha bisogno della supervisione di un tecnico e più vantaggi offre.

Ogni giorno, SKALA analizza i dati passati e gli input attuali (come l'ambiente di produzione e i livelli di umidità degli ingredienti in entrata) per determinare, e quindi regolare automaticamente, le impostazioni della macchina ideali per produrre la massima qualità e la massima resa da ogni lotto.

Tutti i dati, passati e presenti, vengono scritti nello stesso database facilmente consultabile di record di batch: un patrimonio permanente per la vostra azienda.

Ottenere un ritorno sugli investimenti

Le strutture abilitate da SKALA in genere ottengono un ritorno sull'investimento prima ancora che l'intelligenza artificiale di SKALA raggiunga la completa maturità, in media entro quattro mesi.

Durante questi mesi (e in seguito, se necessario), avrete accesso in qualsiasi momento ai nostri responsabili del successo del cliente per assicurarvi che l'adozione avvenga senza problemi.

Umiliate i vostri revisori

Quando arriva il momento della verifica, non è necessario passare ore a controllare i fatti e a rovistare nei raccoglitori a tre anelli. Con il modulo SKALA Lab, tutti i dati raccolti automaticamente da SKALA sono disponibili in tempo reale per documentare la conformità. Sono tutti pronti per la revisione, tracciabili, ricercabili e immediatamente accessibili su qualsiasi dispositivo intelligente.

Guida completa all'attività dell'acqua per i produttori di alimenti

Guida all'istruzione

Per essere un ingrediente economico, l'acqua può causare molti problemi costosi nell'industria alimentare. Il modo migliore per capire la presenza di acqua nei prodotti è conoscere l'attività dell'acqua (aw).

La guida per principianti alla misurazione della resa e degli scarti nella produzione alimentare

Guida all'istruzione

Comprendere ed eliminare gli sprechi è un modo efficace per aumentare i profitti, ma da dove cominciare? Vi consigliamo di esplorare questi sette metodi comuni per la riduzione degli sprechi.