eine schrittweise Aufschlüsselung

Wie SKALA funktioniert

Es gibt nichts Vergleichbares zu SKALA. Da große Innovationen immer erklärungsbedürftig sind, erklären wir Ihnen hier Schritt für Schritt, wie sich SKALA in der realen Welt zeigt.

Installieren und Einbinden

Zunächst kommt ein kleines Team von Fachingenieuren und promovierten Wissenschaftlern zu einem kurzen Besuch zu Ihnen.

Sie verbinden SKALA mit Ihren Produktionsanlagen und Prozessverfolgungsgeräten, so dass SKALA Prozessdaten aufzeichnen und vollständige, unverfälschte, automatische Chargenprotokolle erstellen kann.

SKALA funktioniert unabhängig davon, ob es sich bei Ihren Kontrollparametern um die Verweilzeit, die Bandgeschwindigkeit, die Ofentemperatur, die Dampfeinstellungen oder etwas anderes handelt. Die Installation ist schnell, einfach und minimalinvasiv.

Dort beantwortet das Team auch Fragen, schult und bindet alle ein, die sich engagieren wollen.

Chargenprotokolle automatisieren

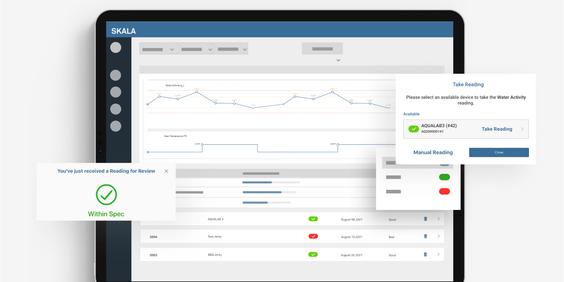

Sobald das System verknüpft ist, haben Sie sofort Zugriff auf Dashboards zur Analyse der Chargenprotokolle für jedes Ihrer Produkte.

Von da an wird jedes Mal, wenn Sie eine Prozessmessung wie Temperatur, relative Luftfeuchtigkeit, Wasseraktivität, Feuchtigkeitsgehalt oder etwas anderes vornehmen, diese dauerhaft in das Chargenprotokoll geschrieben. Die übersichtlichen, leicht lesbaren Echtzeit-Diagramme und Ergebnisse sind von jedem autorisierten Smart-Gerät aus zugänglich.

Trainieren Sie die künstliche Intelligenz

Jetzt ist es an der Zeit, der künstlichen Intelligenz von SKALA beizubringen, selbst zu denken.

Jedes Mal, wenn der Trocknungsprozess abgeschlossen ist, sagt das maschinelle Lernmodell in SKALA den Feuchtigkeitsgehalt für diese Charge voraus. Die Techniker messen dieselben Metriken von Chargenproben und geben sie in SKALA ein. SKALA vergleicht die beiden Messungen und passt seine Vorhersagen entsprechend an.

Von nun an verbessert jede neue Charge die Vorhersagefähigkeit des SKALA-Algorithmus. Bald wird SKALA die Bediener warnen, wenn Trocknungsprozesse gestoppt werden sollten, um die Zielfeuchtigkeit zu erreichen.

Durch dieses Verfahren wird die Standardabweichung des Feuchtigkeitsgehalts einer Charge in der Regel innerhalb von zwei bis drei Monaten um etwa 50 % verringert.

Lassen Sie es laufen - und ernten Sie die Früchte

Je mehr SKALA lernt, desto weniger muss es von einem Techniker betreut werden und desto mehr Nutzen bringt es.

Jeden Tag analysiert SKALA vergangene Daten und aktuelle Eingaben (wie die Produktionsumgebung und den Feuchtigkeitsgehalt der eingehenden Zutaten), um die idealen Maschineneinstellungen zu ermitteln - und sich dann automatisch darauf einzustellen - um die höchste Qualität und den größten Ertrag aus jeder Charge zu erzielen.

Alle Daten, sowohl frühere als auch aktuelle, werden in dieselbe leicht referenzierbare Datenbank mit Chargenprotokollen geschrieben - ein dauerhafter Wert für Ihr Unternehmen.

Erzielung einer Investitionsrendite

Mit SKALA ausgestattete Einrichtungen erzielen in der Regel einen Return on Investment, noch bevor die künstliche Intelligenz von SKALA vollständig ausgereift ist - im Durchschnitt innerhalb von vier Monaten.

Während dieser Monate (und danach, je nach Bedarf) haben Sie jederzeit Zugang zu unseren Kundenerfolgsmanagern, um sicherzustellen, dass die Einführung reibungslos verläuft.

Demütigen Sie Ihre Prüfer

Wenn die Zeit für ein Audit gekommen ist, müssen Sie nicht mehr stundenlang Fakten prüfen und in Aktenordnern wühlen. Mit dem SKALA Lab-Modul sind alle Daten, die SKALA automatisch sammelt, in Echtzeit verfügbar, um die Einhaltung der Vorschriften zu dokumentieren. Alle Daten sind revisionssicher, rückverfolgbar, durchsuchbar und auf jedem intelligenten Gerät sofort zugänglich.

Der vollständige Leitfaden des Lebensmittelherstellers zur Wasseraktivität

Leitfaden Bildung

Für eine billige Zutat kann Wasser in der Lebensmittelindustrie eine Menge teurer Probleme verursachen. Der beste Weg, Wasser in Ihrem Produkt zu verstehen, ist, sich über die Wasseraktivität (aw) zu informieren.

Der Leitfaden für Einsteiger zur Messung von Ausbeute und Abfall in der Lebensmittelherstellung

Leitfaden Bildung

Das Erkennen und Vermeiden von Verschwendung ist ein wirksames Mittel zur Gewinnsteigerung - aber wo soll man anfangen? Wir empfehlen, diese sieben gängigen Methoden zur Abfallreduzierung zu erforschen.