Webinar

Die Herausforderung einer Belegschaft mit hoher Fluktuation und geringem Engagement lösen: 5 Wege, wie Daten Ihnen helfen, Ergebnisse zu erzielen

Susan Newman gibt Einblicke in unzählige Installationen von Prozesskontrollmesssystemen - von der Synchronisierung der Teams bis zur Motivation der Techniker.

Eine Herausforderung in der Lebensmittelindustrie ist die hohe Mitarbeiterfluktuation und das geringe Engagement der Belegschaft. Dieses Webinar geht auf diese Probleme ein und zeigt fünf Wege auf, wie Daten Ihnen helfen können, Ergebnisse zu erzielen. Diese Präsentation ist das Ergebnis jahrelanger Kundenbesuche, direkter Beobachtungen und Hunderter von Interviews mit Mitarbeitern.

Bedürfnisse von Lebensmittelherstellern und Arbeitnehmern

Lebensmittelhersteller haben drei Hauptanliegen: Sicherheit, Rentabilität und Kundenzufriedenheit. Zur Sicherheit gehören die Einhaltung gesetzlicher Vorschriften und solide Herstellungsverfahren, während zur Rentabilität alles gehört, von der intelligenten Beschaffung über die Abfallverringerung bis hin zur Steigerung der Produktivität durch kontinuierliche Verbesserung. Kundenzufriedenheit ist wichtig, denn zufriedene Kunden sind treue Kunden.

Die Bedürfnisse eines ungelernten Arbeitnehmers im verarbeitenden Gewerbe sind dagegen ganz anders. Ihr Anliegen ist es, einen existenzsichernden Lohn zu erhalten und eine Arbeit zu verrichten, auf die sie stolz sein können. Ein existenzsichernder Lohn wirkt sich direkt auf Fluktuation, Burnout und mangelnde Wertschätzung aus. Darüber hinaus wollen sowohl qualifizierte als auch ungelernte Mitarbeiter stolz auf ihre Arbeit sein und ihren Wert zu schätzen wissen.

Kontrolle von Lebensmittelprozessen

Die Kontrolle von Lebensmittelprozessen scheint einfach zu sein: Standardarbeitsanweisungen, konsistente Zutaten, die mit den eingehenden Analysezertifikaten übereinstimmen, verfeinerte Rezepturen, kalibrierte, validierte und optimierte Anlagen - all das sollte zum Erfolg führen. Die Variable, die bei der Kontrolle von Lebensmittelprozessen am schwersten zu antizipieren ist, sind jedoch die Menschen. Wenn wir die Art und Weise, wie wir Menschen führen, verändern, verändern wir auch die Effektivität und Produktivität der Lebensmittelprozesskontrolle.

1. Definieren und leben Sie Ihre Unternehmenskultur. Eine gut definierte Unternehmenskultur kann das Engagement der Mitarbeiter enorm steigern. Eine definierte Kultur vermittelt den Mitarbeitern die Werte des Unternehmens, und eine konsequente Weiterverfolgung dieser Werte sorgt dafür, dass Arbeitgeber und Arbeitnehmer auf demselben Stand sind. Die Unternehmenskultur kann eine Brücke zwischen den Führungskräften schlagen und dafür sorgen, dass alle Mitarbeiter auf allen Ebenen auf der gleichen Seite stehen. Die Förderung der Unternehmenskultur ermöglicht es Lebensmittelunternehmen, die oben genannten drei wichtigsten Ziele offen zu benennen und zu kommunizieren, und trägt dazu bei, die Unternehmensziele mit denen der Mitarbeiter in Einklang zu bringen.

2. Mitarbeiter einbinden. Ermitteln Sie die Stärken jedes Mitarbeiters und ermöglichen Sie ihm, Aufgaben zu übernehmen, die auf diesen Stärken aufbauen. Dieser Ansatz steigert die Effizienz, verbessert die Work-Life-Balance und sorgt für Arbeit, auf die die Mitarbeiter stolz sein können. Am besten lernt man, wenn man neugierig ist, und sowohl persönliche als auch fachliche Fragen können es dem Management ermöglichen, die Bereiche der Lebensmittelkontrolle zu ermitteln, in denen sich der Mitarbeiter auszeichnen kann. Persönlichkeits- und Eignungstests können den Mitarbeitern helfen, wertvolle Einblicke in die Unternehmenskultur zu gewinnen und herauszufinden, wie man Mitarbeiter einbinden kann. Wenn man die Mitarbeiter versteht und sie dort einsetzt, wo sie erfolgreich sein können, zeigt man den Wert der Mitarbeiter und öffnet die Tür für die Beteiligung der Mitarbeiter an Diskussionen und Verbesserungen in der Lebensmittelkontrolle. Engagierte Mitarbeiter sind weniger geneigt, zu stehlen, Arbeit zu versäumen und Fehler zu machen. Engagierte Mitarbeiter können auch Verbesserungsmöglichkeiten in der Lebensmittelkontrolle erkennen, die von der erfahrenen Führung möglicherweise übersehen wurden.

3. Schaffen Sie klare, einfache Rollen mit aussagekräftigen Stellenbeschreibungen. Klare Beitragsstände vermitteln den Mitarbeitern, wie Erfolg aussieht. Jede Station in der Lebensmittelkontrolle braucht klare Erwartungen, die keinen Raum für Interpretationen lassen. Der Vorgesetzte sollte schnell erkennen können, wer für welche Prozesse verantwortlich ist. Eine einfache Überprüfung der erledigten Aufgaben führt zu völliger Klarheit und einer besseren Einhaltung der Lebensmittelprozesskontrolle.

4. Legen Sie eine Methode zur Extraktion neutraler Daten fest. Dieser Handlungsschritt ist nicht so einfach, wie er klingt. Daten aus der Lebensmittelprozesskontrolle können leicht beeinflusst oder manipuliert werden. Bei der Kontrolle von Lebensmittelprozessen geht es um Daten, um das Sammeln von Daten und um das Treffen sinnvoller Entscheidungen auf der Grundlage dieser Daten, um die Rentabilität zu steigern, Nacharbeit zu minimieren, die Qualität zu optimieren und den Feuchtigkeitsgehalt eines Produkts zu maximieren. Der Übergang zu intelligenten Technologien, die Daten ohne menschliches Zutun erfassen und umschreiben, ist von zentraler Bedeutung für eine innovative Strategie der Lebensmittelprozesskontrolle.

5. Menschen befähigen, Prozesse zu steuern. Geführte Entscheidungen bei Anpassungen der Lebensmittelprozesskontrolle auf der Grundlage neutraler Daten können die Rentabilität erhöhen und das Produktionspersonal in die Lage versetzen, Anpassungen vorzunehmen, die den Spezifikationen der Lebensmittelsicherheit und der Qualitätskontrolle zum Schutz der Marke entsprechen. Die Kosten für Fehler sind weitaus geringer, wenn die Mitarbeiter in die Lage versetzt werden, ihre Prozesse zu verbessern.

Die beste Möglichkeit, die Datenneutralität bei der Kontrolle von Lebensmittelprozessen zu gewährleisten, ist der Einsatz von Technologien zur automatischen Datenerfassung. Tabellenkalkulationen können zwar die grundlegenden Anforderungen der Datenerfassung und -transkription erfüllen, aber diese Methode birgt mehr Möglichkeiten für menschliche Fehler sowohl bei der Erfassung als auch bei der Transkription. Ein Tool, das direkt mit dem Gerät verbunden ist und Daten in die Cloud hochlädt, ist zuverlässiger und neutraler.

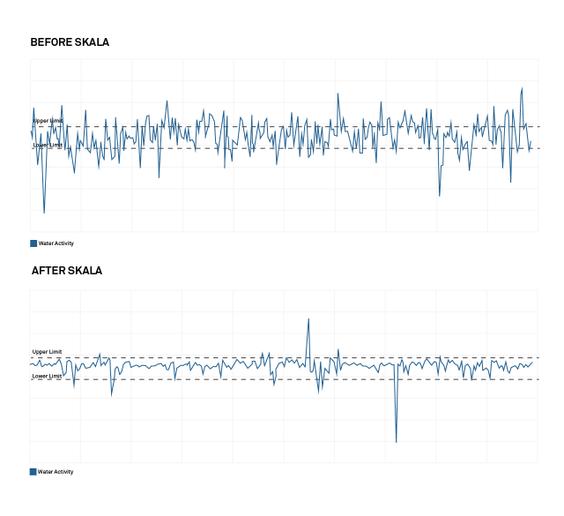

Ein Beispiel für diese Grundsätze wird in einem Unternehmen veranschaulicht, das die Wasseraktivität als kritischen Kontrollpunkt misst. Ein Berater kam in die Lebensmittelprozesskontrolle und installierte Messgeräte an der Produktionslinie, so dass kritische Daten genau dort erfasst werden konnten, wo die Mitarbeiter diese neutralen Daten benötigten. Innerhalb von drei Wochen waren die Mitarbeiter in der Lage, verschiedene Hardware-Parameter anzupassen, die Back- und Trocknungszeit zu erhöhen und die Werte innerhalb der Spezifikationen zu halten. Die unmittelbare Verwaltung der Daten spart Geld und steigert die Gesamtrentabilität.