Wissensdatenbank

Entwickelt von Branchenexperten, die komplexe Konzepte in klare,

praktische Anleitungen umsetzen, denen Sie vertrauen können.

Der Leitfaden für Einsteiger zu Haltbarkeit und Verpackung

Ihr Produkt kann während seiner Haltbarkeitsdauer einige Veränderungen aufweisen, aber das Ende der Haltbarkeitsdauer ist definiert als der Zeitpunkt, an dem das Produkt für Verbraucher nicht mehr akzeptabel ist. In diesem Leitfaden erfahren Sie mehr über Haltbarkeitsstabilität und Verpackung.

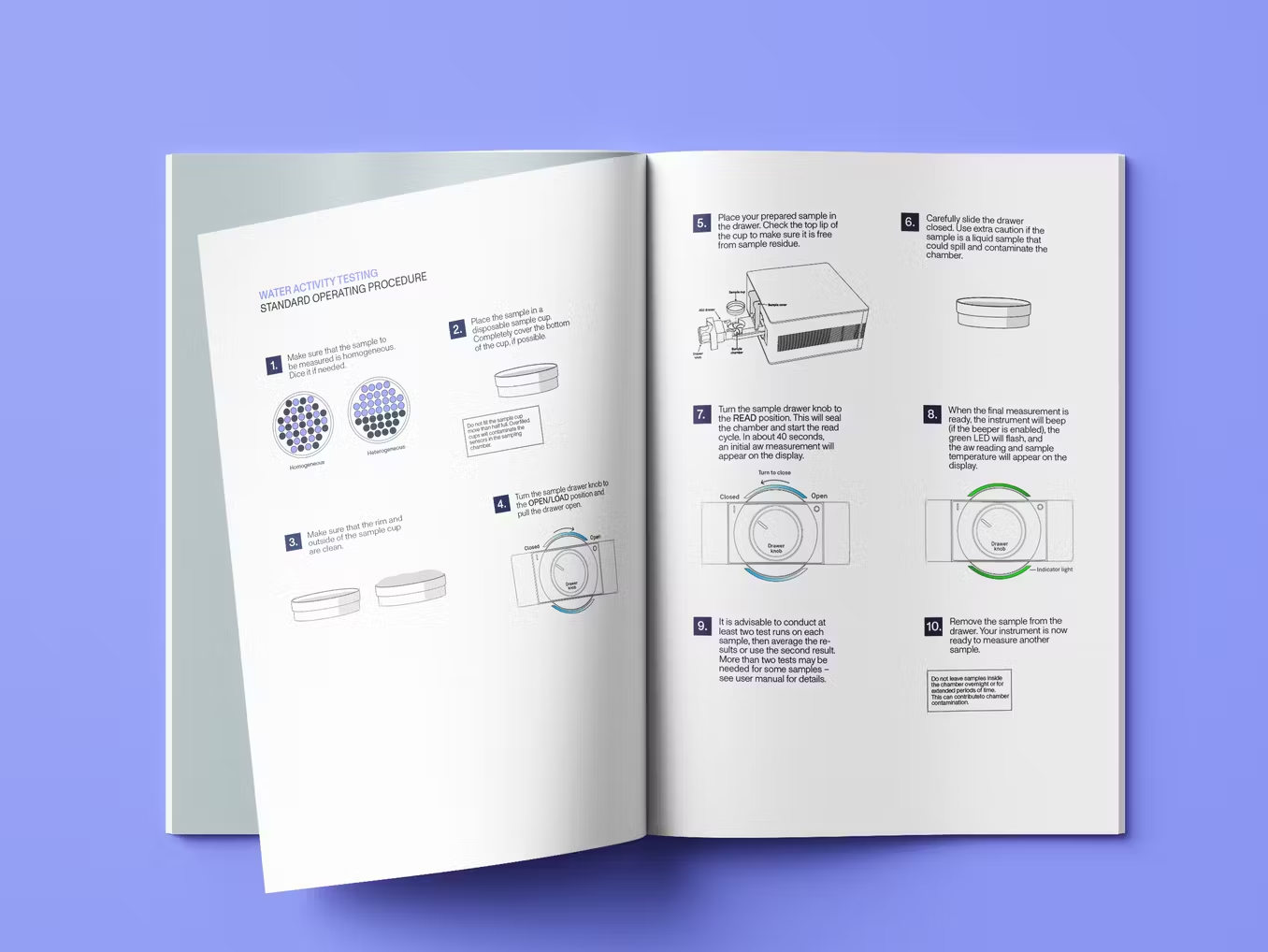

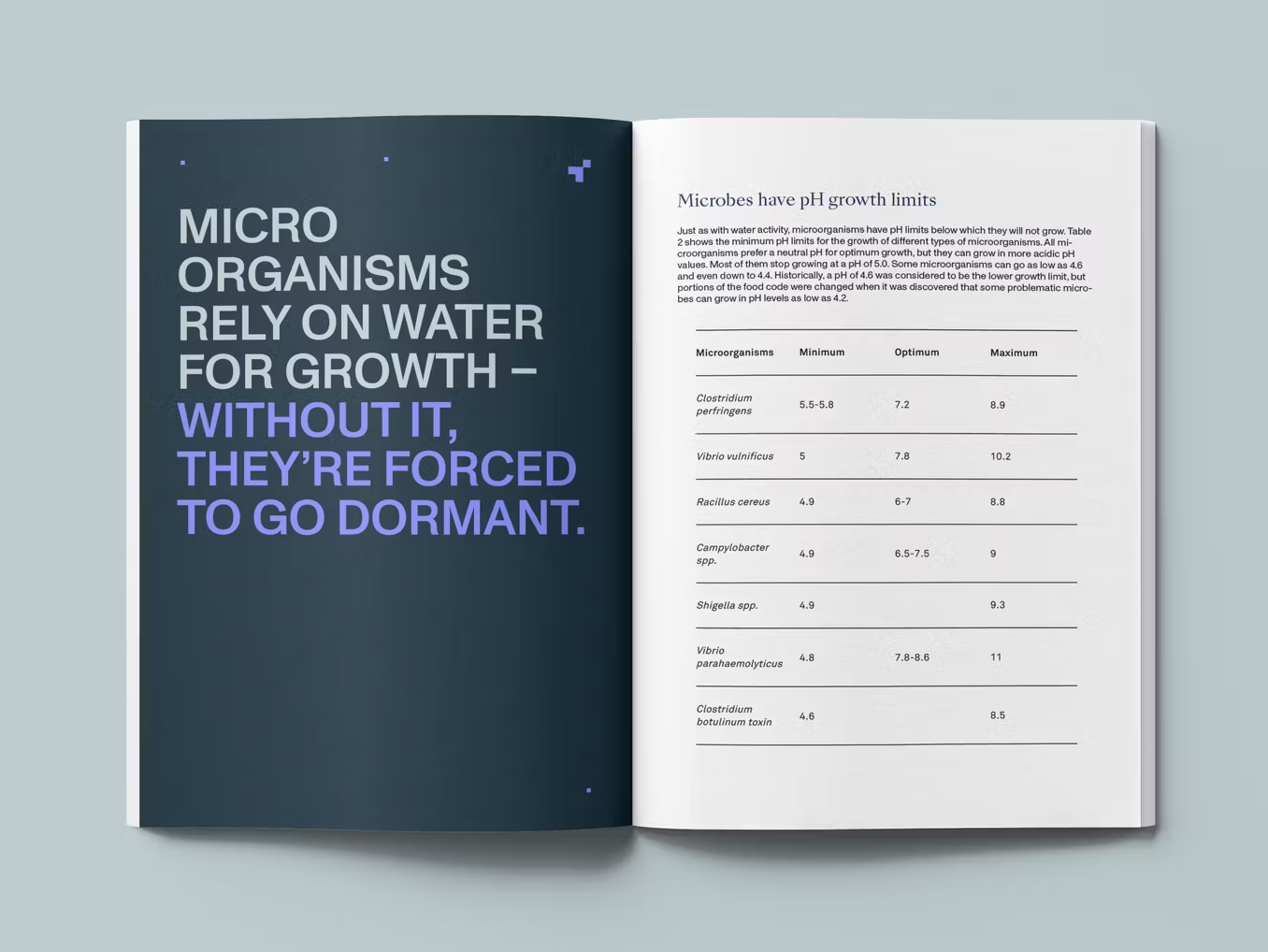

Der vollständige Leitfaden für Lebensmittelhersteller zur Wasseraktivität

Der beste Weg, um Wasser in Ihrem Produkt zu verstehen, ist, sich über die Wasseraktivität (aw) zu informieren. Die Wasseraktivität ist ein Maß für die Menge an verfügbarem Wasser.

Jenseits der Grenzen: Produktinnovation bei Clif Bar & Company

Shaunti Luce ist Senior Innovation and Technology Manager bei Clif Bar & Company. Durch ihre Tätigkeit im Team für Lebensmittelsicherheit und Qualitätssicherung verfügt sie über einzigartige Einblicke in die Bereiche Lebensmittelsicherheit, Produktionsprozesse und Innovation bei Clif.

.avif)