une analyse étape par étape

Comment fonctionne SKALA

Il n'y a rien de comparable à SKALA. Comme les grandes innovations ont toujours besoin d'une explication, voici la nôtre - une analyse étape par étape de la façon dont SKALA se présente dans le monde réel.

Installer et embarquer

Tout d'abord, une petite équipe d'ingénieurs experts et de scientifiques titulaires d'un doctorat se rendra sur votre site pour une brève visite.

Ils relient SKALA à votre équipement de production et à vos dispositifs de suivi des processus, ce qui permet à SKALA d'enregistrer les données des processus et de créer des enregistrements de lots complets, immaculés et automatiques.

SKALA fonctionne, que votre paramètre de contrôle soit le temps de séjour, la vitesse de la bande, la température du four, les réglages de la vapeur ou tout autre chose. L'installation est rapide, limitée et peu invasive.

Sur place, l'équipe répondra également aux questions, formera et embarquera toute personne devant être impliquée.

Automatiser les enregistrements de lots

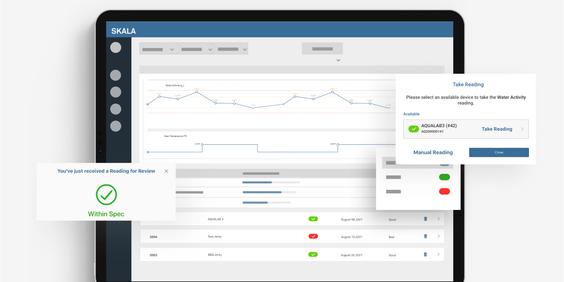

Une fois le système relié, vous aurez immédiatement accès à des tableaux de bord d'analyse des enregistrements de lots pour chacun de vos produits.

Dès lors, chaque fois que vous prenez une mesure de processus comme la température, l'humidité relative, l'activité de l'eau, la teneur en humidité ou autre, elle est inscrite de façon permanente dans l'enregistrement du lot. Les graphiques et les résultats en temps réel, clairs et faciles à lire, sont accessibles depuis n'importe quel appareil intelligent autorisé.

Former l'intelligence artificielle

Il est maintenant temps d'apprendre à l'intelligence artificielle de SKALA à penser par elle-même.

Chaque fois que le processus de séchage est terminé, le modèle d'apprentissage automatique de SKALA prédit les niveaux d'humidité pour ce lot. Les techniciens mesurent les mêmes paramètres à partir d'échantillons de lots et les saisissent dans SKALA. SKALA compare les deux mesures et ajuste ses prédictions en conséquence.

Désormais, chaque nouveau lot améliore la capacité prédictive de l'algorithme de SKALA. Bientôt, SKALA commencera à alerter les opérateurs lorsque les processus de séchage doivent être interrompus pour atteindre les humidités cibles.

Ce procédé permet généralement de réduire l'écart-type de la teneur en eau des lots d'environ 50 % en l'espace de deux ou trois mois.

Laissez-le fonctionner - et récoltez les bénéfices

Plus SKALA apprend, moins il a besoin de la supervision d'un technicien et plus il est utile.

Chaque jour, SKALA analyse les données antérieures et les données actuelles (comme l'environnement de production et les niveaux d'humidité des ingrédients entrants) pour déterminer - et ensuite ajuster automatiquement - les réglages idéaux de la machine afin de produire la meilleure qualité et le meilleur rendement pour chaque lot.

Toutes les données, passées et présentes, sont enregistrées dans la même base de données facilement référençable d'enregistrements de lots - un atout permanent pour votre entreprise.

Réaliser le retour sur investissement

Les installations équipées de SKALA atteignent généralement un retour sur investissement avant même que l'intelligence artificielle de SKALA n'atteigne sa pleine maturité - en quatre mois en moyenne.

Pendant ces mois (et par la suite, si nécessaire), vous aurez accès à tout moment à nos responsables de la réussite des clients pour vous assurer que l'adoption se déroule sans problème.

Faites preuve d'humilité à l'égard de vos auditeurs

Lorsque le temps de l'audit arrive, il n'est pas nécessaire de passer des heures à vérifier des faits et à fouiller dans des classeurs à trois anneaux. Avec le module SKALA Lab, toutes les données collectées automatiquement par SKALA sont disponibles en temps réel pour documenter la conformité. Elles sont toutes prêtes pour l'audit, traçables, consultables et instantanément accessibles sur n'importe quel appareil intelligent.

Le guide complet du fabricant de produits alimentaires sur l'activité de l'eau

Guide de l'éducation

Ingrédient bon marché, l'eau peut être à l'origine de nombreux problèmes coûteux dans l'industrie alimentaire. La meilleure façon de comprendre la présence d'eau dans votre produit est de connaître l'activité de l'eau (aw).

Le guide du débutant pour mesurer le rendement et le gaspillage dans la fabrication de produits alimentaires

Guide de l'éducation

Comprendre et éliminer les déchets est un moyen efficace d'augmenter les bénéfices - mais par où commencer ? Nous vous recommandons d'explorer ces sept méthodes courantes de réduction des déchets.